纳米压痕测量硬度标准

- 纳米压痕

- 2024-04-12 10:40:22

- 187

纳瑞科技(北京)有限公司(Ion Beam Technology Co.,Ltd.)成立于2006年,是由在聚焦离子束(扫描离子显微镜)应用技术领域有着多年经验的技术骨干创立而成。

纳米压痕测量硬度标准的探讨与发展

随着科学技术的不断发展,对材料硬度的精确测量成为各行各业的重要需求。硬度作为材料力学性能的重要指标,对于材料的性能分析、结构优化以及产品的质量控制具有举足轻重的作用。本文将重点介绍纳米压痕测量硬度标准的研究进展,包括原理、方法、优缺点及发展方向等方面。

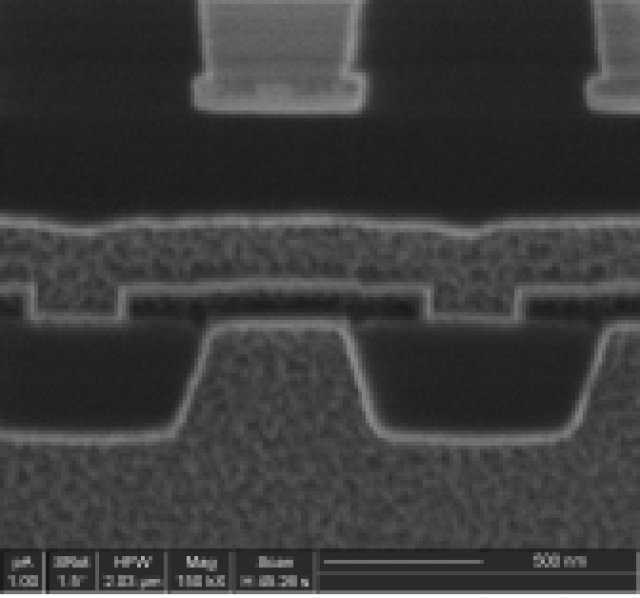

一、纳米压痕测量硬度原理

纳米压痕测量硬度技术是通过在材料表面施加一定的压力,利用压痕形变的程度来反映材料硬度。当压力施加到一定程度时,压痕会出现局部凹坑,凹坑的深度与压力的大小成正比。通过测量压痕深度,可以确定材料的硬度。

二、纳米压痕测量硬度方法

1. 传统压痕法:通过在材料表面上施加一定的压力,测量压痕深度来计算硬度。这种方法操作简单,但受力面积较小,容易导致测量误差较大。

2. 感应法:通过施加交变磁场,使材料中的原子产生位移,形成压痕。该方法具有较高的测量灵敏度和分辨率,但需要较长的磁场脉冲时间。

3. 激光-压痕法:通过激光脉冲对材料进行照射,测量激光脉冲的能量和压痕深度,以计算硬度。这种方法具有较高的测量速度和精度,但需要合适的激光参数。

4. 电子测量法:通过将材料置于电子测量仪中,施加一定的压力,测量电子计数器读数与压力之间的关系,以计算硬度。这种方法具有较高的测量精度和可靠性,但需要专门的设备。

三、纳米压痕测量硬度标准的优缺点

1. 优点:纳米压痕测量硬度技术具有较高的测量精度和灵敏度,能够快速获得材料硬度的数据。同时,这种技术具有非接触、无损、快速等优点,对材料损伤较小。

2. 缺点:传统的压痕法受力面积较小,容易导致测量误差较大;感应法和激光-压痕法需要较长的磁场脉冲时间,操作较为复杂;电子测量法需要专门的设备,不便于现场使用。

四、纳米压痕测量硬度标准的发展方向

1. 提高测量精度和灵敏度:通过优化测量方法、选取合适的激光参数等途径,提高纳米压痕测量硬度标准的测量精度和灵敏度。

2. 减小测量误差:针对传统压痕法受力面积较小的问题,可以采用微纳加工技术,如电化学沉积、激光微加工等,来增大受力面积,降低测量误差。

3. 提高测量速度:通过改进测量方法,如利用光声转换原理、超声波等物理现象进行测量,可以提高测量速度。

4. 应用新技术:如二维材料、柔性电子技术等,为纳米压痕测量硬度技术提供新的应用场景。

纳米压痕测量硬度技术在材料硬度测量领域具有广泛的应用前景。随着科技的不断发展,相信纳米压痕测量硬度标准将会更加完善,为各行各业提供更加精确、高效的服务。

纳米压痕测量硬度标准 由纳瑞科技纳米压痕栏目发布,感谢您对纳瑞科技的认可,以及对我们原创作品以及文章的青睐,非常欢迎各位朋友分享到个人网站或者朋友圈,但转载请说明文章出处“纳米压痕测量硬度标准 ”

上一篇

透射电镜的标尺有哪些